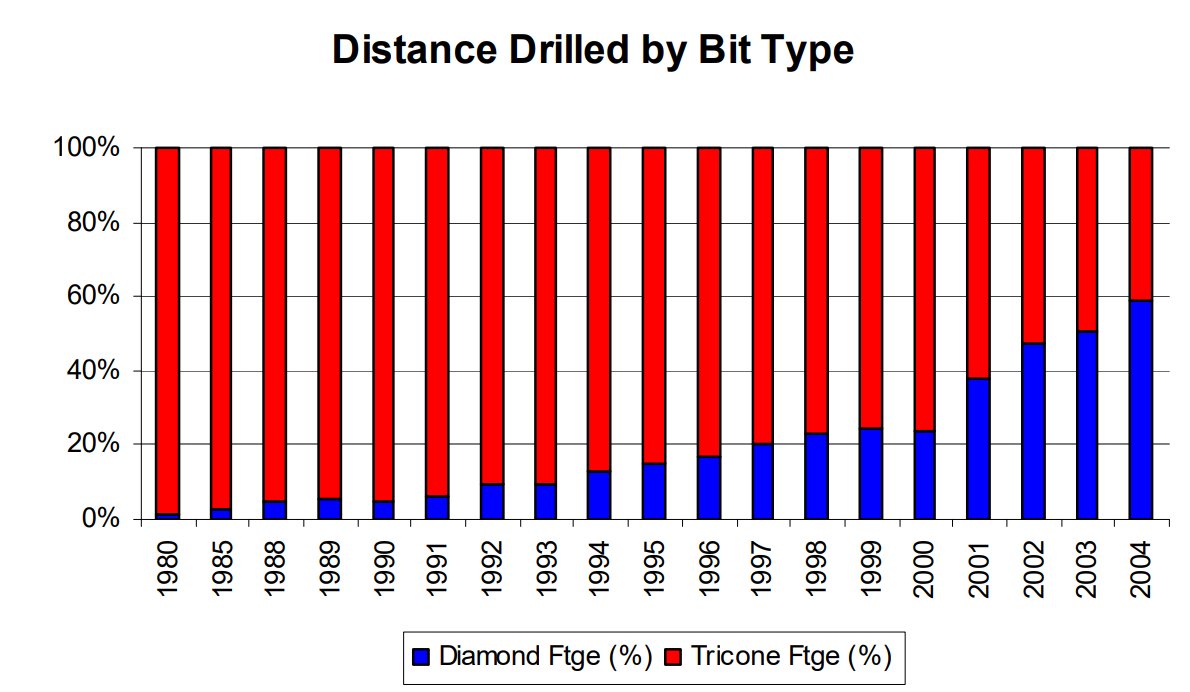

പോളിക്രിസ്റ്റലിൻ ഡയമണ്ട് കോംപാക്റ്റ് (പിഡിസി), പിഡിസി ഡ്രിൽ ബിറ്റുകൾ എന്നിവ നിരവധി പതിറ്റാണ്ടുകളായി വിപണിയിൽ അവതരിപ്പിച്ചു. ഈ ദീർഘകാല കാലയളവിൽ PDC കട്ടറും PDC ഡ്രിൽ ബിറ്റും അവയുടെ പ്രാരംഭ ഘട്ടത്തിൽ നിരവധി തിരിച്ചടികൾ അനുഭവിച്ചിട്ടുണ്ട്, കൂടാതെ വലിയ വികസനവും അനുഭവിച്ചിട്ടുണ്ട്. സാവധാനം എന്നാൽ ഒടുവിൽ, പിഡിസി കട്ടർ, ബിറ്റ് സ്റ്റെബിലിറ്റി, ബിറ്റ് ഹൈഡ്രോളിക് ഘടന എന്നിവയിൽ തുടർച്ചയായ മെച്ചപ്പെടുത്തലുകൾ ഉപയോഗിച്ച് പിഡിസി ബിറ്റുകൾ ക്രമേണ കോൺ ബിറ്റുകളെ മാറ്റിസ്ഥാപിച്ചു. ലോകത്തിലെ മൊത്തം ഡ്രില്ലിംഗ് ഫൂട്ടേജിൻ്റെ 90% ലും ഇപ്പോൾ PDC ബിറ്റുകൾ ഉൾക്കൊള്ളുന്നു.

1971-ൽ ജനറൽ ഇലക്ട്രിക് (GE) ആണ് PDC കട്ടർ ആദ്യമായി കണ്ടുപിടിച്ചത്. എണ്ണ, വാതക വ്യവസായത്തിന് വേണ്ടിയുള്ള ആദ്യത്തെ PDC കട്ടറുകൾ 1973-ൽ ചെയ്തു, 3 വർഷത്തെ പരീക്ഷണ, ഫീൽഡ് ടെസ്റ്റിംഗിലൂടെ, ഇത് കൂടുതൽ തെളിയിക്കപ്പെട്ടതിന് ശേഷം 1976-ൽ വാണിജ്യപരമായി അവതരിപ്പിച്ചു. കാർബൈഡ് ബട്ടൺ ബിറ്റുകളുടെ പ്രവർത്തനങ്ങളെ തകർക്കുന്നതിനേക്കാൾ കാര്യക്ഷമമാണ്.

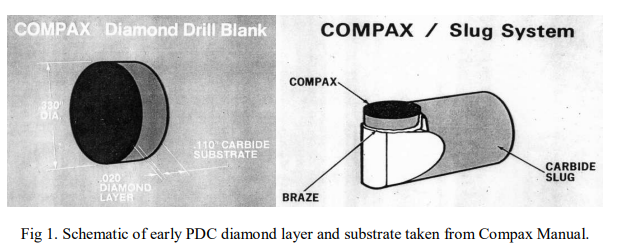

ആദ്യകാലങ്ങളിൽ, PDC കട്ടറിൻ്റെ ഘടന ഇപ്രകാരമാണ്: ഒരു കാർബൈഡ് റൗണ്ട് ടിപ്പ്, (വ്യാസം 8.38mm, കനം 2.8mm), ഒരു ഡയമണ്ട് പാളി (ഉപരിതലത്തിൽ ചേമ്പർ ഇല്ലാതെ 0.5mm കനം). അക്കാലത്ത്, ഒരു കോംപാക്സ് "സ്ലഗ് സിസ്റ്റം" പിഡിസി കട്ടറും ഉണ്ടായിരുന്നു. ഈ കട്ടറിൻ്റെ ഘടന ഇപ്രകാരമായിരുന്നു: സിമൻ്റഡ് കാർബൈഡ് സ്ലഗിലേക്ക് PDC കോംപാക്സ് വെൽഡ് ചെയ്യുക, അതുവഴി സ്റ്റീൽ ബോഡി ഡ്രിൽ ബിറ്റിൽ ഇൻസ്റ്റാൾ ചെയ്യുന്നത് എളുപ്പമാകും, അതുവഴി ഡ്രിൽ ബിറ്റ് ഡിസൈനർക്ക് കൂടുതൽ സൗകര്യം ലഭിക്കും.

1973-ൽ, GE അതിൻ്റെ ആദ്യകാല PDC ബിറ്റ് തെക്കൻ ടെക്സസിലെ കിംഗ് റാഞ്ച് ഏരിയയിലെ ഒരു കിണറ്റിൽ പരീക്ഷിച്ചു. ടെസ്റ്റ് ഡ്രില്ലിംഗ് പ്രക്രിയയിൽ, ബിറ്റിൻ്റെ ക്ലീനിംഗ് പ്രശ്നം നിലനിൽക്കുന്നതായി കണക്കാക്കപ്പെട്ടു. ബ്രേസ്ഡ് ജോയിൻ്റിൽ മൂന്ന് പല്ലുകൾ പരാജയപ്പെട്ടു, മറ്റ് രണ്ട് പല്ലുകൾ ടങ്സ്റ്റൺ കാർബൈഡ് ഭാഗവുമായി ഒടിഞ്ഞു. പിന്നീട്, കൊളറാഡോയിലെ ഹഡ്സൺ ഏരിയയിൽ കമ്പനി രണ്ടാമത്തെ ഡ്രിൽ ബിറ്റ് പരീക്ഷിച്ചു. ഈ ഡ്രിൽ ബിറ്റ് ക്ലീനിംഗ് പ്രശ്നത്തിന് ഹൈഡ്രോളിക് ഘടന മെച്ചപ്പെടുത്തി. വേഗത്തിലുള്ള ഡ്രില്ലിംഗ് വേഗതയിൽ മണൽക്കല്ല്-ഷെയ്ൽ രൂപീകരണങ്ങളിൽ ബിറ്റ് മികച്ച പ്രകടനം കൈവരിച്ചു. എന്നാൽ ഡ്രെയിലിംഗ് സമയത്ത് ആസൂത്രണം ചെയ്ത ബോറെഹോൾ പാതയിൽ നിന്ന് നിരവധി വ്യതിയാനങ്ങൾ ഉണ്ട്, കൂടാതെ ബ്രേസിംഗ് കണക്ഷൻ കാരണം ചെറിയ അളവിലുള്ള പിഡിസി കട്ടറുകൾ ഇപ്പോഴും സംഭവിച്ചു.

1974 ഏപ്രിലിൽ, യുഎസ്എയിലെ യൂട്ടായിലെ സാൻ ജുവാൻ പ്രദേശത്ത് മൂന്നാമത്തെ ഡ്രിൽ ബിറ്റ് പരീക്ഷിച്ചു. ഈ ബിറ്റ് പല്ലിൻ്റെ ഘടനയും ബിറ്റ് ആകൃതിയും മെച്ചപ്പെടുത്തി. സമീപത്തെ കിണറ്റിലെ സ്റ്റീൽ ബോഡി കോൺ ബിറ്റുകൾക്ക് പകരം ബിറ്റ് സ്ഥാപിച്ചു, പക്ഷേ നോസൽ വീഴുകയും ബിറ്റ് കേടാകുകയും ചെയ്തു. അക്കാലത്ത്, ഒരു ഹാർഡ് രൂപീകരണത്തിനായുള്ള ഡ്രില്ലിംഗിൻ്റെ അവസാനത്തിനടുത്താണ് ഇത് സംഭവിക്കുന്നത്, അല്ലെങ്കിൽ വീഴുന്ന നോസൽ മൂലമുണ്ടാകുന്ന ഒരു പ്രശ്നം.

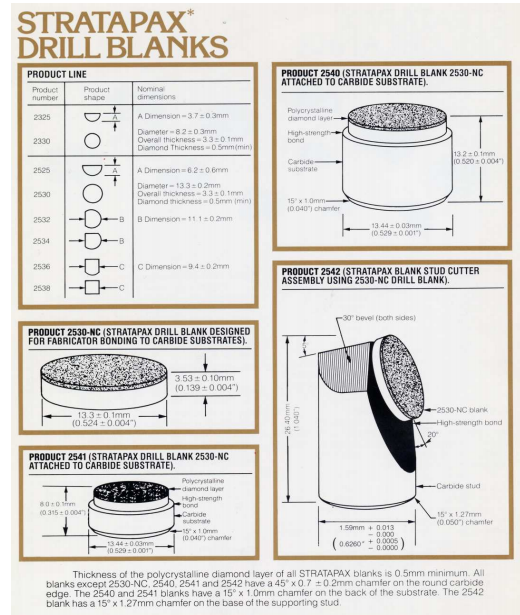

1974 മുതൽ 1976 വരെ, വിവിധ ഡ്രിൽ ബിറ്റ് കമ്പനികളും സംരംഭകരും പിഡിസി കട്ടറിലെ വിവിധ മെച്ചപ്പെടുത്തലുകൾ വിലയിരുത്തി. നിലവിലുള്ള പല പ്രശ്നങ്ങളും ഗവേഷണത്തിൽ ശ്രദ്ധ കേന്ദ്രീകരിച്ചു. അത്തരം ഗവേഷണ ഫലങ്ങൾ 1976 ഡിസംബറിൽ GE വിക്ഷേപിച്ച സ്ട്രാറ്റപാക്സ് പിഡിസി പല്ലുകളിലേക്ക് ജൈവികമായി സംയോജിപ്പിച്ചു.

കോംപാക്സിൽ നിന്ന് സ്ട്രാറ്റപാക്സിലേക്കുള്ള പേര് മാറ്റം ബിറ്റ് വ്യവസായത്തിലെ ടങ്സ്റ്റൺ കാർബൈഡ് കോംപാക്റ്റുകളും ഡയമണ്ട് കോംപാക്സും തമ്മിലുള്ള ആശയക്കുഴപ്പം ഇല്ലാതാക്കാൻ സഹായിച്ചു.

90-കളുടെ മധ്യത്തിൽ, ആളുകൾ PDC കട്ടിംഗ് പല്ലുകളിൽ ചാംഫറിംഗ് സാങ്കേതികവിദ്യ വ്യാപകമായി ഉപയോഗിക്കാൻ തുടങ്ങി, മൾട്ടി-ചേംഫർ സാങ്കേതികവിദ്യ 1995-ൽ പേറ്റൻ്റ് രൂപത്തിൽ സ്വീകരിച്ചു. ചേംഫറിംഗ് സാങ്കേതികവിദ്യ ശരിയായി പ്രയോഗിച്ചാൽ, PDC കട്ടിംഗ് പല്ലുകളുടെ ഒടിവ് പ്രതിരോധം. 100% വർദ്ധിപ്പിക്കാൻ കഴിയും.

1980-കളിൽ, GE കമ്പനിയും (യുഎസ്എ) സുമിറ്റോമോ കമ്പനിയും (ജപ്പാൻ) പല്ലുകളുടെ പ്രവർത്തന പ്രകടനം മെച്ചപ്പെടുത്തുന്നതിനായി PDC പല്ലുകളുടെ പ്രവർത്തന ഉപരിതലത്തിൽ നിന്ന് കൊബാൾട്ട് നീക്കം ചെയ്യുന്നതിനെക്കുറിച്ച് പഠിച്ചു. എന്നാൽ അവ വാണിജ്യവിജയം നേടിയില്ല. ഒരു സാങ്കേതികവിദ്യ പിന്നീട് ഹൈക്കലോഗ് (യുഎസ്എ) വീണ്ടും വികസിപ്പിക്കുകയും പേറ്റൻ്റ് നേടുകയും ചെയ്തു. ധാന്യ വിടവിൽ നിന്ന് ലോഹ വസ്തുക്കൾ നീക്കം ചെയ്യാൻ കഴിയുമെങ്കിൽ, പിഡിസി പല്ലുകളുടെ താപ സ്ഥിരത വളരെയധികം മെച്ചപ്പെടും, അങ്ങനെ ബിറ്റ് കഠിനവും കൂടുതൽ ഉരച്ചിലുകളുള്ളതുമായ രൂപങ്ങളിൽ നന്നായി തുളയ്ക്കാൻ കഴിയും. ഈ കോബാൾട്ട് നീക്കംചെയ്യൽ സാങ്കേതികവിദ്യ വളരെ ഉരച്ചിലുകളുള്ള ഹാർഡ് റോക്ക് രൂപീകരണങ്ങളിൽ PDC പല്ലുകളുടെ തേയ്മാന പ്രതിരോധം മെച്ചപ്പെടുത്തുകയും PDC ബിറ്റുകളുടെ ആപ്ലിക്കേഷൻ ശ്രേണി കൂടുതൽ വിശാലമാക്കുകയും ചെയ്യുന്നു.

2000 മുതൽ, PDC ബിറ്റുകളുടെ പ്രയോഗം അതിവേഗം വികസിച്ചു. പിഡിസി ബിറ്റുകൾ ഉപയോഗിച്ച് തുരക്കാൻ കഴിയാത്ത രൂപങ്ങൾ ക്രമേണ പിഡിസി ഡ്രിൽ ബിറ്റുകൾ ഉപയോഗിച്ച് സാമ്പത്തികമായും വിശ്വസനീയമായും തുരത്താൻ കഴിഞ്ഞു.

2004 ലെ കണക്കനുസരിച്ച്, ഡ്രിൽ ബിറ്റ് വ്യവസായത്തിൽ, PDC ഡ്രിൽ ബിറ്റുകളുടെ വിപണി വരുമാനം ഏകദേശം 50% കൈവശപ്പെടുത്തി, ഡ്രില്ലിംഗ് ദൂരം ഏകദേശം 60% വരെ എത്തി. ഈ വളർച്ച ഇന്നും തുടരുന്നു. നോർത്ത് അമേരിക്കൻ ഡ്രില്ലിംഗ് ആപ്ലിക്കേഷനുകളിൽ നിലവിൽ ഉപയോഗിക്കുന്ന മിക്കവാറും എല്ലാം PDC ബിറ്റുകളാണ്.

ചുരുക്കത്തിൽ, ഇത് 70-കളിൽ സമാരംഭിക്കുകയും അതിൻ്റെ പ്രാരംഭ മന്ദഗതിയിലുള്ള വളർച്ച അനുഭവിക്കുകയും ചെയ്തതിനാൽ, പിഡിസി കട്ടറുകൾ ക്രമേണ എണ്ണ, വാതക പര്യവേക്ഷണത്തിനും ഡ്രില്ലിംഗിനുമായി ഡ്രിൽ ബിറ്റ് വ്യവസായത്തിൻ്റെ തുടർച്ചയായ വികസനം പ്രോത്സാഹിപ്പിച്ചു. ഡ്രില്ലിംഗ് വ്യവസായത്തിൽ PDC സാങ്കേതികവിദ്യയുടെ സ്വാധീനം വളരെ വലുതാണ്.

ഉയർന്ന നിലവാരമുള്ള PDC കട്ടിംഗ് പല്ലുകളുടെ വിപണിയിൽ പുതുതായി പ്രവേശിക്കുന്നവരും അതുപോലെ തന്നെ പ്രധാന ഡ്രിൽ കമ്പനികളും നൂതന വസ്തുക്കളുടെയും ഉൽപ്പാദന പ്രക്രിയകളുടെയും പരിഷ്കരണത്തിനും നവീകരണത്തിനും നേതൃത്വം നൽകുന്നത് തുടരുന്നു, അങ്ങനെ PDC കട്ടിംഗ് പല്ലുകളുടെയും PDC ഡ്രിൽ ബിറ്റുകളുടെയും പ്രകടനം തുടർച്ചയായി മെച്ചപ്പെടുത്താൻ കഴിയും.

പോസ്റ്റ് സമയം: ഏപ്രിൽ-07-2023